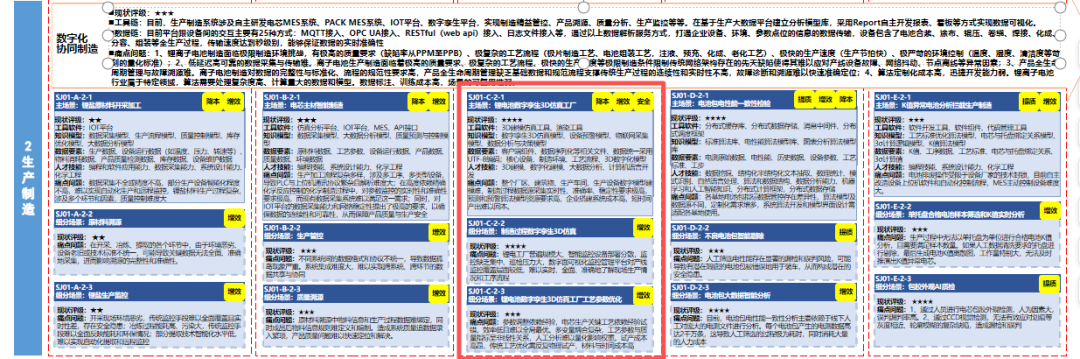

“一圖四清單”場景解讀:鋰電池數字孿生3D仿真工廠

工業和信息化部9月16日印發《場景化、圖譜化推進重點行業數字化轉型的參考指引(2025版)》,其附件中給出14個行業場景圖譜(2025版),為各行業數字化轉型應用實踐提供了方法指引。鋰電池行業數字化轉型場景圖譜涉及研發設計、生產制造、運維服務、經營管理、供應鏈管理等5個關鍵環節、73個典型場景。現對鋰電池行業的典型場景進行解讀。

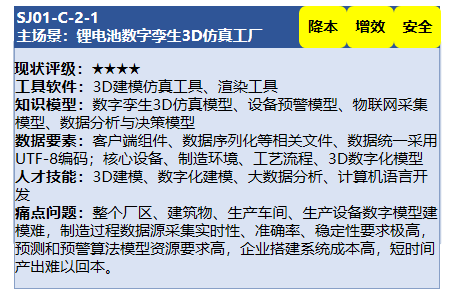

SJ01-C-2-1:

鋰電池數字孿生3D仿真工廠場景

01、場景概貌

鋰電池數字孿生3D仿真工廠場景:位于鋰電池行業的生產制造環節,屬于生產制造類型活動。

場景描述:以高保真三維模型為載體、實時生產數據為驅動,將鋰電制造工廠在虛擬空間進行復刻。通過3D建模、物聯網、大數據分析、設備預警機理模型等技術的深度融合,將產線設備、工藝參數、環境工況等關鍵要素實時映射到虛擬空間,實現鋰電池生產“看得見、算得準、控得住”的閉環管理,最終達成降本、增效與安全生產的綜合目標。

02、需求痛點

鋰電池生產工廠規模大、設備部署分散,現場工人及管理人員難以實時、全面、準確地了解現場生產情況,生產監管與設備巡檢壓力大。傳統鋰電池產線設備復雜,關鍵設備如涂布機、卷繞機等設備突發故障會導致整線停機,單次停機損失可達數十萬元。此外,鋰電池生產過程中存在電解液泄漏、粉塵爆炸、熱失控等安全風險,以及廢氣、廢水排放環保問題,傳統監管方式難以及時發現隱患,事故一旦發生損失巨大。且故障原因排查耗時久。此外,電芯生產關鍵工藝依賴經驗試錯,效率低且難以全局最優,且工藝參數與質量指標呈非線性關系,人工分析難以量化影響權重。

03、解決方案

工具軟件應用方面:以MES及數字孿生建模仿真平臺為核心,實時處理并匯聚生產數據及業務數據,實現鋰電池生產監控的一體化、精細化管理,解決巡檢壓力大、生產過程監管不直觀等問題。

數據要素開發方面:搭建數據處理平臺,統一數據格式與采集標準,實時采集設備運行狀態、業務數據、工藝參數等多源異構數據,經清洗后的數據統一匯總到后臺管理系統,依托仿真軟件實時更新數字孿生模型數據,確保產線設備數字孿生模型數據同真實設備狀態保持一致。

知識模型部署方面:以數字孿生仿真模型為載體,疊加物聯網數據采集、數據分析與決策、設備運維與預測性維護預警等多種知識模型,打造鋰電池生產3D可視化工廠,實現對整個生產車間的可視化監控及精細化管理。

人才技能提升方面:產學研協同培養,企業聯合高校開設“智能制造工程”特色專業,與職業院校合作開設自動控制原理、機械制造及其自動化、智能裝備與系統等專業課程。搭建數字孿生實訓平臺,定向培養數字化設計與仿真、智能控制系統集成與調試、大數據分析等技能型人才,匹配鋰電池產線需求。

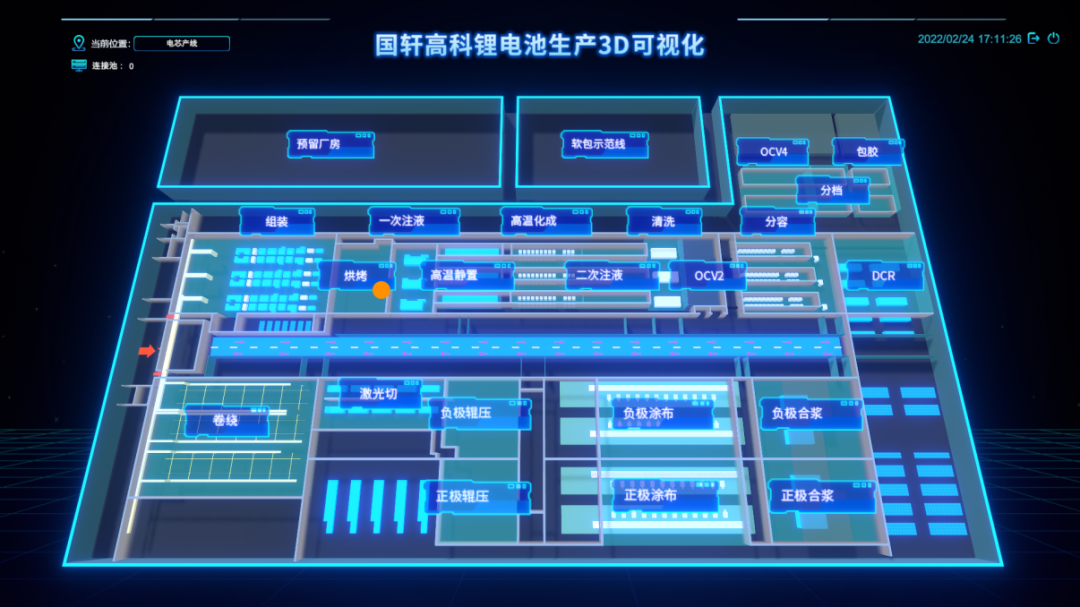

案例:國軒高科“鋰電池生產3D可視化項目”

國軒高科“鋰電池數字孿生3D仿真工廠”應用場景,對廠區建筑物、生產車間、生產設備等進行三維建模,搭建可視化數字孿生工廠,實現對整個廠區的可視化監控及生產過程數字化、精細化管理。

04、價值成效

增效方面,通過實時采集設備數據,并自動上傳至平臺,確保系統中模型數據與運行設備的運行狀態保持同步,真實反映工廠設備運行狀態,實現設備實時可視化管理。安全方面,自動讀取生產現場實時回傳的檢測數據,展示在三維場景的設備工位前,還可查詢歷史數據趨勢展示。當設備狀態超出閾值時,系統會進行報警提醒。降本方面,通過仿真計算優化工藝參數,降低物料浪費與人工依賴,提升產品質量一致性合格率,降低生產成本。

聯系人:趙紫東 15339139796 zhaozidong@caict.ac.cn

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號